Vi vet att mekaniska kopplingar överför vridmoment mellan två axlar/flänsar. De möjliggör att kraften effektivt leds vidare utan att maskiner behöver vara stela enheter. Men att välja rätt typ av koppling är avgörande för att säkerställa tillförlitlig drift, lång livslängd och minimal risk för haveri.

Kopplingar finns såklart i flera olika varianter med sina egna specialområden och fördelar. En del är utformade för att ta upp feljusteringar eller dämpa vibrationer, medan andra är byggda för att klara extrema vridmoment eller direkta anslutningar i hydrostatiska system. Nedan går vi igenom fyra vanliga kopplingstyper och beskriver deras egenskaper och användningsområden.

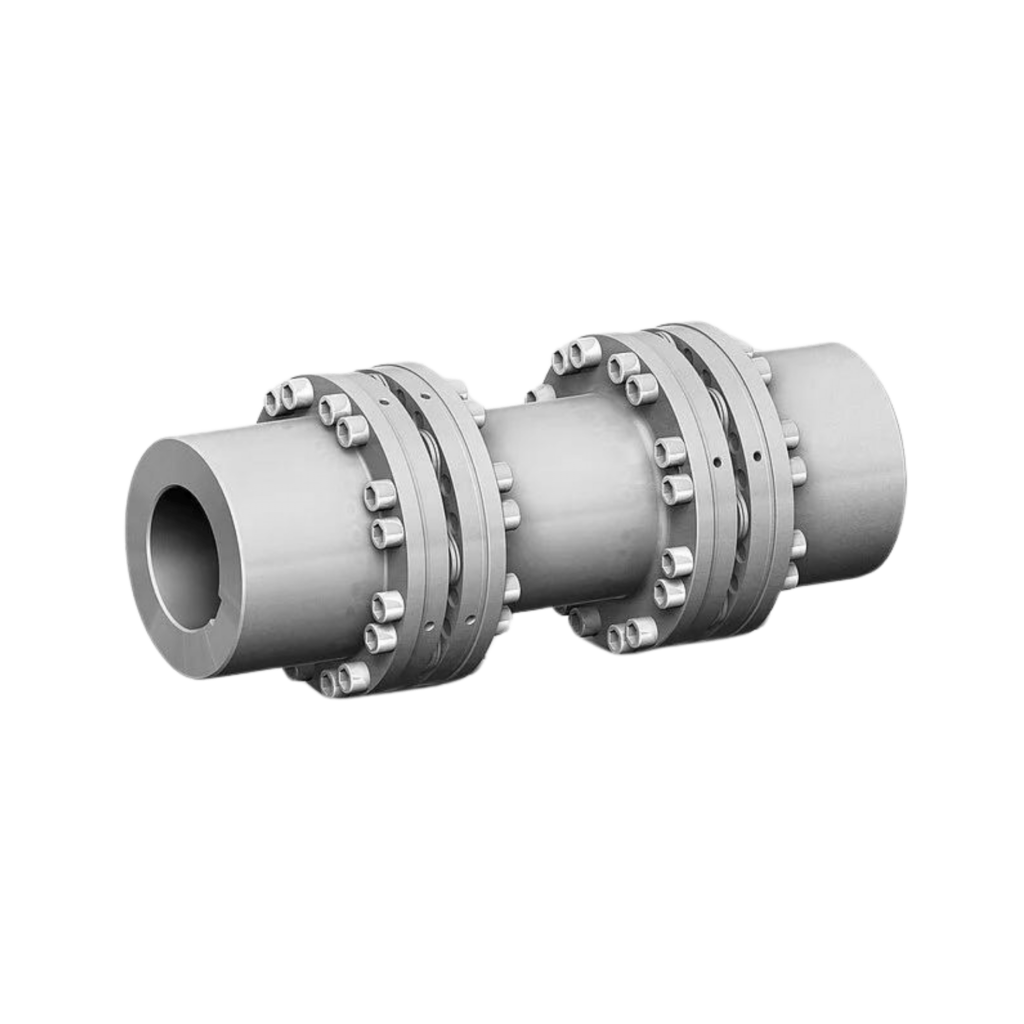

Lamellkopplingar: Denna kopplingstyp består av flera tunna metallskivor (lameller) som spänns mellan två nav. Konstruktionen ger flexibilitet att kompensera för mindre feljusteringar (axiala, vinkliga och radiella) mellan axlarna och samtidigt överföra ett stort vridmoment. Lamellkopplingar utmärker sig med hög vridmomentkapacitet och robust metallutförande, vilket gör dem näst intill underhållsfria. Den metalliska konstruktionen tål dessutom både smuts och höga temperaturer, så lamellkopplingen fungerar pålitligt även i tuffa miljöer. De är vanliga i tunga industriella applikationer där precision och driftsäkerhet är avgörande.

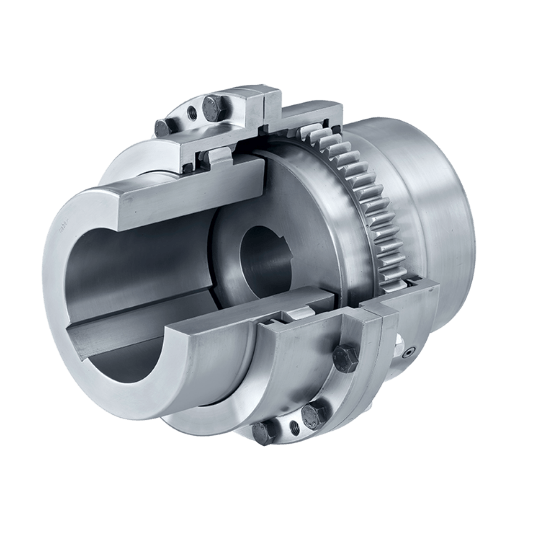

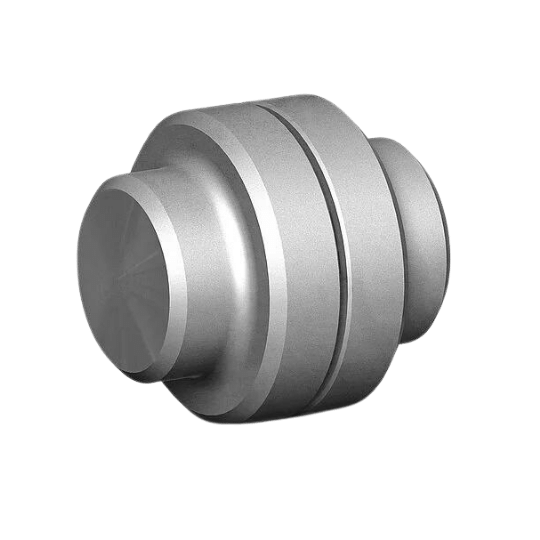

Bågtandkopplingar: Bågtandkopplingar utgörs av två halvor som har ingreppande tänder, ofta bågformade för att tillåta viss vinkelförskjutning mellan axlarna. Dessa kopplingar tål mycket höga vridmoment och har en robust design. De är ofta fettsmorda. Denna smörjning minskar friktion och slitage och bidrar till lång livslängd. Bågtandkopplingar används framgångsrikt i krävande miljöer som stålverk och tung industri, där axlar kan ha en liten missinriktning men stor kraft ändå måste överföras pålitligt. De klarar också mycket höga varvtal och passar även i turbiner eller andra maskiner med extrema rotationshastigheter.

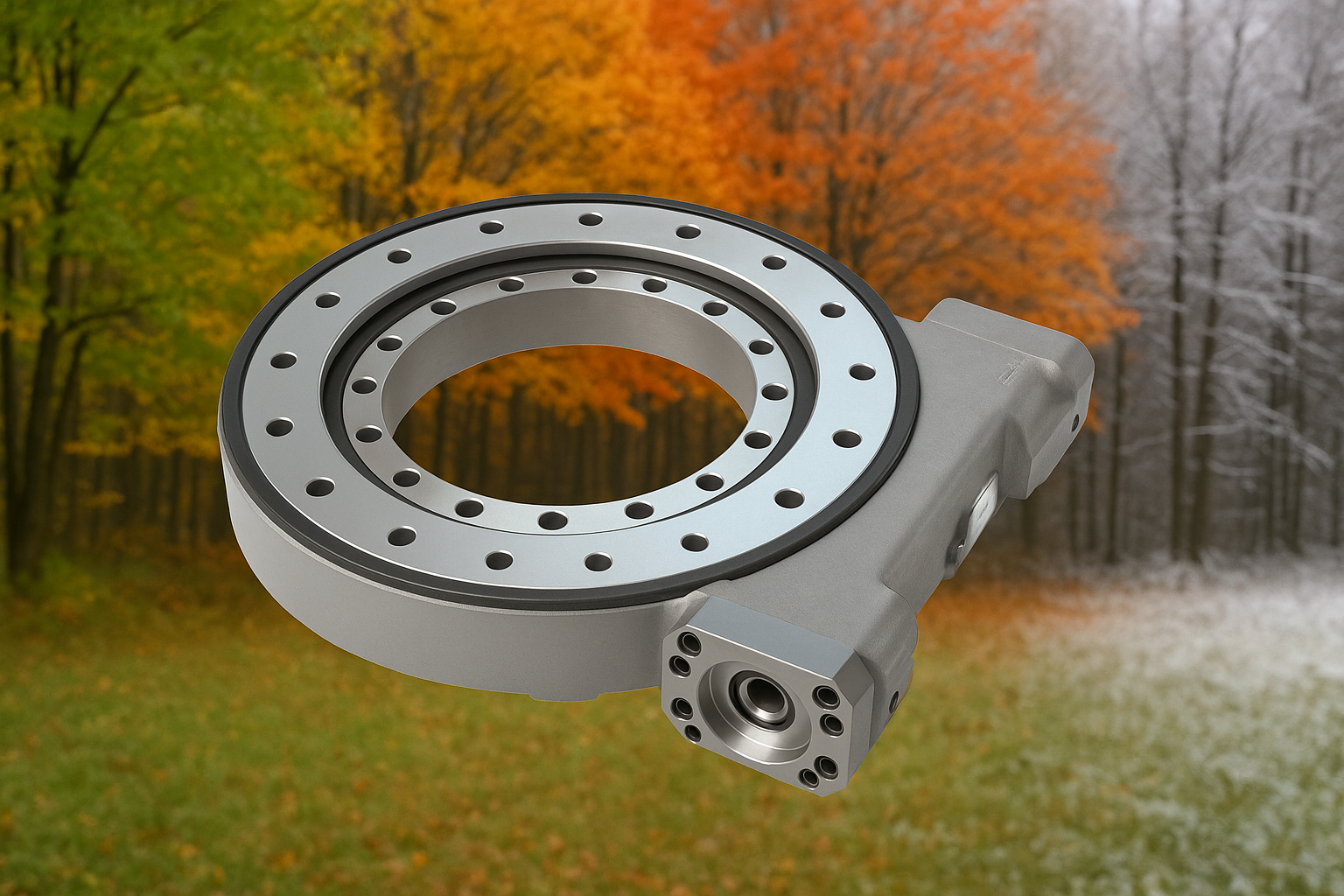

Hydrostatkopplingar: Denna typ av koppling är avsedda att koppla samman bland annat förbränningsmotorer med hydraulpumpar i hydrostatiska drivsystem, till exempel i entreprenadmaskiner som grävmaskiner, hjullastare, truckar och betongpumpar. De är utformade för att säkerställa optimal kraftöverföring utan skadliga vibrationer eller resonanser.

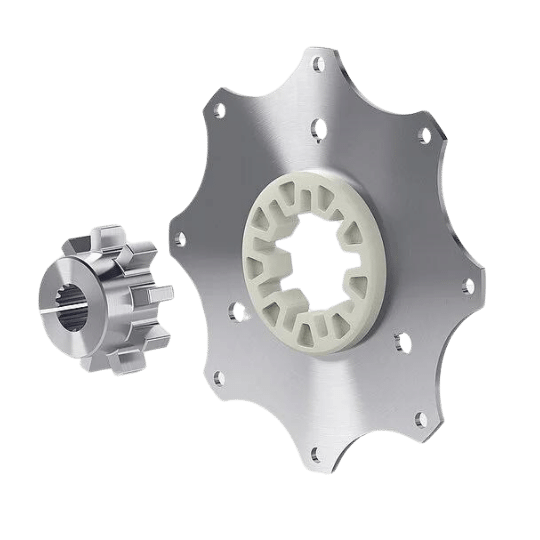

Många hydrostatkopplingar är torsiellt flexibla och innehåller specialmaterial (t.ex. en nylonkärna) som dämpar motorns pulsationer. Genom att isolera bort dessa vibrationer skyddas både motor och pump från överbelastning och förslitning. Detta förlänger livslängden på hela drivlinan. Hydrostatkopplingar är dessutom kompakta och lättinstallerade för att passa i trånga utrymmen, samtidigt som de tål höga belastningar under långa driftcykler.

Elastiska kopplingar: En elastisk koppling använder “gummiliknande element” (ofta polyuretan) mellan kopplingshalvorna för att ge flexibilitet. Den stora fördelen är förmågan att dämpa stötar och vibrationer samt kompensera för axiella och radiala förskjutningar. Detta skyddar både kopplingen och övriga maskinkomponenter från skadliga påfrestningar. Denna typ av koppling fyller en viktig funktion i högmomentapplikationer och i miljöer med mycket smuts, vatten eller olja. Dess elastiska element är slitstarka, kemikaliebeständiga och behåller sina egenskaper över tid. Därför behöver kopplingen endast minimalt underhåll och bidrar till hög driftsäkerhet över lång tid.

Genom att förstå skillnaderna mellan dessa kopplingstyper kan ni bättre anpassa utrustningen och förhindra onödigt slitage eller driftstopp. Varje typ har sin plats i industrin, och att välja rätt koppling ökar effektiviteten och tillförlitligheten i er verksamhet. Långsiktigt kan ett genomtänkt kopplingsval spara både tid och pengar genom att minimera reparationer och stillestånd.

Kontakta oss på Bengtssons Maskin för att konsultera vilken koppling som passar bäst för er applikation och det vridmoment ni arbetar med.